Цель инвестиционного обоснования

Создание нового эффективного производства технического углерода и газообразного водорода

Цель инвестиционного обоснования — создать в РФ новый эффективный производство технического углерода (сажи) в коммерческих целях и газообразного водорода по новой экологически безопасной и более дешевой технологии глубокого пиролиза природного газа с последующим ожиганием водорода с целью обеспечения испытаний кислородно-водородных ЖРД по программе “Ангара”.

Возможности новой технологии

- Обеспечение потребностей в жидком водороде

- Значительное снижение капитальных затрат

- Окупаемость проекта за счет реализации дефицитного сырья — техничего углерода

Исполнители работ

| Организация | Функции |

|---|---|

| Спецстрой | Генподрядная организация |

| НИИХИММАШ | Заказчик, выполняющий функции |

ЗАО «Синплаз» занимается разработкой инновационной технологии производства процесса, а также предоставляет авторский надзор за реализацией технологической части проекта. Компания обеспечивает разработку и поставку специализированного оборудования, а также контролирует процесс монтажа и пуско-наладочных работ.

АО «Ипромашпром» отвечает за общее проектирование комплексного производственного комплекса и осуществляет авторский надзор за строительством.

Ниже представлены основные технические и экономические показатели проекта:

Годовая планируемая продукция (производственная мощность) проектируемого комплекса включает в себя:

— Технико-экономический углерод — 13000 тонн в год (1,7 т в час)

— Водород газообразный — 16 миллионов кубических метров в год (2000 куб. м/час)

Основными капитальными затратами на 01.04.96 года являются:

— Стоимость строительства новых объектов (инвестиционные вложения) — 75 миллионов рублей

— При этом стоимость оборудования составляет 37 миллионов рублей

— Балансовая стоимость собственных средств НИИХИММАШ для размещения производства технико-экономического углерода — 2 миллиона рублей

— Предпроизводственные расходы (стоимость лицензии на создание производства) — 100 миллионов рублей

Проект предполагает строительство завода в течение двух лет, который будет реализован в две очереди:

— 1-я очередь: строительство объектов по производству технико-экономического углерода. Срок строительства — 1 год.

— 2-я очередь: строительство объектов по производству газообразного водорода (срок строительства — 2 года, параллельно с 1-й очередью).

Ожидаемый срок окупаемости капитальных затрат составляет 3,8 года с начала строительства. Финансирование проекта будет осуществляться за счет целевого кредита с учетом инфляции в размере 148331 миллиона рублей.

В таблице представлена общая информация о проекте:

| Название предприятия | НИИХИММАШ |

|---|---|

| Организационно-правовая форма | Государственное предприятие |

| Наименование проекта | Создание комплекса по производству водорода и технико-экономического углерода (сжиженного природного газа) пиролизом природного газа |

| Сумма инвестиционных затрат | 177 миллионов рублей в фиксированных ценах |

| Включая: | — сумма собственных средств: 2000 миллионов рублей |

| и | — стоимость лицензии на производство: 100 миллионов рублей |

Форма участия инвестора в кредитном проекте будет определена при рассмотрении инвестиционного обоснования.

Оценка рынка показывает конкурентоспособность проекта:

| Цена сырья: природный газ | 269,9 рубля за кубический метр |

|---|---|

| Цена реализации продукта: водород | 4500 рублей за кубический метр |

| Объем сбыта: | 16 миллионов кубических метров в год |

| Стоимость в стоимостном выражении: | 73000 миллионов рублей в год |

| Технический углерод | 7,5 миллиона рублей за тонну |

| Объем сбыта | 13000 тонн в год |

| Стоимость в стоимостном выражении: | 97500 миллионов рублей в год |

Проект обеспечивает возможности для производства и создания современной базы по производству недорогого водорода, необходимого для обеспечения создания и эксплуатации ракетного комплекса «Ангара».

Стоимость новых основных средств составляет 75000 миллионов рублей. Предприятие предоставляет рабочие места для 71 человека, включая 55 рабочих, 10 служащих и 6 инженеров-технологов.

В разделе 8 представлен подробный финансовый анализ проекта.

Существующее производство водорода в НИИХИММАШе, г. Сергиев Посад, основанное на электролизе воды, работает с шестидесятых годов.

Оборудование израсходовало установленный ресурс и требует значительных капитальных вложений в реконструкцию.

Предлагаемая АО «ГИАП» технология по производству водорода из природного газа путем каталитической конверсии природного газа является безвозвратно затратной: на производство 1000 куб. м газообразного водорода потребуется 400 куб. м природного газа, 160 кВт электроэнергии и 200 куб. м кислорода. Капитальные затраты на производство, оцененные на 01.01.96 г., составляют более 60-70 млрд руб. или 15,5 млн долларов США (без учета озонирования водорода), и они не компенсируются, поскольку единственным продуктом является газообразный водород. Эта технология требует таких огромных затрат, что ее реализация в настоящее время весьма проблематична.

При каталитическом разложении природного газа на техничес кого углерода (сажи) водород образуется как побочный продукт синтеза.

Удельные энергозатраты на 1 куб. м водорода могут считаться менее 1 кВт·ч. Получаемый продукт — техничес кого углерод — имеет чистоту 99,9 % по весу. Массовое производство техничес кого углерода такого качества не имеет аналогов в РФ и за рубежом. В то же время такой продукт требуется во многих современных отраслях промышленности: в производстве источников тока, электротехнической и кабельной промышленности, в производстве лаков и красок, производстве композитных материалов, синтезе алмазов и т. д.

Техничес кого углерода — твердый гранулированный продукт высокой чистоты (не менее 99 % по весу, не содержит серы), удельная поверхность — более 120 кв. м/г, что характеризует его высокую дисперсность.

4. описание проекта

4.1. Уникальность проекта

Разработанная технология производства водорода и одновременно техничес кого углерода не имеет аналогов. Новая технология экологически чистая: твердые выбросы и жидкие стоки отсутствуют, а газовые выбросы — это продукты сжигания смеси СО, Н2 и азота в котельной.

При сжигании этой смеси выбросы оксидов азота понижены в 2-3 раза по сравнению с сжиганием природного газа. Суммарные выбросы оксидов азота менее 50 мг/м3.

Во исполнение Указа Президента Российской Федерации от 6 января 1996 г. № 14 Правительство Российской Федерации постановлением от 26 августа 1996 г. № 829 «О мерах по обеспечению создания космичес кого ракетного комплекса „Ангара“» обязало Министерство обороны Российской Федерации, Российское космическое агентство и Государственный комитет Российской Федерации по оборонным отраслям промышленности с учетом других заинтересованных федеральных органов исполнительной власти обеспечить проведение работ по созданию космичес кого ракетного комплекса «Ангара» с началом летных испытаний в 2005 году на Первом Государственном испытательном космодроме Министерства обороны Российской Федерации (космодроме Плесецк).

Приказом № 820 от 18 сентября 1995 года Государственный комитет Российской Федерации по оборонным отраслям промышленности принял решение, что создание космичес кого ракетного комплекса «Ангара» является задачей особой государственной важности, а НИИХИММАШ г. Сергиев Посад Московской области включен в перечень основных исполнителей работ по созданию космичес кого ракетного комплекса «Ангара».

Технические возможности испытательной базы Института, обеспеченность озижительным водородным комплексом, сырьем и квалифицированными специалистами позволяют обеспечить испытания:

— кислородно-водородных двигателей для второй ступени ракеты-носителя „Ангара“;

— полноразмерных баков окислителя и горючего с использованием криогенных жидкостей кислорода и водорода;

— полноразмерного блока второй ступени ракеты-носителя „Ангара“ с кислородно-водородным двигателем;

— кислородно-водородного разгонного блока для ракеты-носителя „Ангара“.

Кроме этого, указанная база позволяет обеспечить поставки жидкого водорода космодрому Плесецк для эксплуатации космичес кого ракетного комплекса «Ангара».

Создание универсальной ракетно-космической системы «Энергия» подразумевало поставку жидкого водорода Институтом машиностроения имени В.К. Крутого в Салде и на космодром Байконур от производственных объединений «Электрохимпром» в Чирчике (Узбекистан) и «Азот» в Днепропетровске (Украина).

Одним из ключевых соображений при разработке ракетного комплекса «Ангара» является то, что он должен быть российским, поэтому создание и эксплуатация должны осуществляться с учетом российских предприятий.

Жидкий водород — дорогой продукт, его стоимость может достигать 3000 долларов за тонну в США, где он производится из природного газа для многоразовых космических кораблей «Space Shuttles».

Таким образом, важной задачей при создании ракетно-космического комплекса «Ангара» является разработка технологий и освоение производства дешевого водорода. Один из перспективных методов — глубокий пиролиз природного газа для получения газообразного водорода с последующим кондиционированием и очисткой. Это позволит снизить стоимость производства до около 2500 рублей за кубический метр.

Финансирование работ по созданию в НИИХИММАШе комплекса по производству газообразного водорода и техничес кого углерода планируется в рамках государственной программы конверсии оборонной промышленности на 1995-1997 годы с привлечением коммерческих кредитов.

Основным продуктом, получаемым при глубоком пиролизе природного газа — техничес чтою углерод — будет использоваться в различных отраслях промышленности. Эта технология имеет ряд преимуществ перед традиционными методами производства водорода:

- себестоимость воды, вырабатываемой при пиролизе, в 4-5 раз ниже, чем при электролизе или паровой конверсии природного газа;

- использование не дефицитного сырья — природного газа;

- отсутствие экологически опасных побочных продуктов.

Существует ряд внешних и внутренних факторов, способствующих реализации этого проекта:

Внешние факторы:

- Наличение внешнего рынка потребителей высококачественного техничес чего углерода;

- Дефицит и низкая цена техничес чтою углерода.

Внутренние факторы:

НИИ Химичес чтою машиностроения обладает следующими преимуществами:

- Производственными мощностями, подходящими для строительства комплекса по производству водорода и техничес чтою углерода, удаленными от жилых районов с наличием необходимой строительной базы;

- Услугами по эксплуатации пожаро-взрывоопасных производств;

- Основными фондами, которые могут быть использованы для создания комплекса;

- Транспортными коммуникациями для доставки продукта потребителю;

- Комплексом по сжижению газообразного водорода;

- Испытательной базой;

- Необходимой инфраструктурой (природный газ, электроэнергия, тепло и т.д.).

Все эти факторы создают благоприятные условия для строительства в НИИХИММАШе производства водорода и техничес чтою углерода по прогрессивной технологии на основе плазмохимичес чтоя пиролиза природного газа.

Таким образом, проект по созданию ракетно-космического комплекса «Ангара» с использованием инновационных технологий производства дешевого водорода имеет все необходимые предпосылки для успешной реализации и внесет значительный вклад в развитие российской космической промышленности.

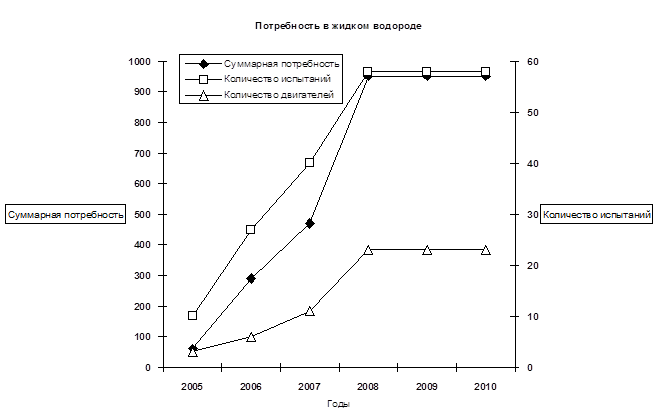

В космическом ракетном комплексе “Ангара” предусматривается использование горючего — жидкого водорода. Ориентировочный объем потребления водорода по годам для создания и эксплуатации КРК “Ангара” показаны на рисунке ниже.

Для сжижения, хранения и выдачи (при необходимости) водорода планируется использовать существующий завод по ожижению водорода мощностью 900 тонн в год, а также существующую систему хранения и поставки жидкого водорода сторонним потребителям. Производительность проектируемой установки по газообразному водороду составляет 2000 кубических метров в час, что соответствует оптимальной мощности для обеспечения бесперебойной работы отделений сжижения и ожиждения водорода на существующем предприятии, а также удовлетворения спроса на газообразный водород.

Экспорт

Предусматриваются следующие варианты экспорта:

- Продажа лицензии на производство высокочистого водорода;

- Экспорт высокочистого водорода;

- Создание совместных предприятий.

Размещение производства

Производства водорода и технико-экономического газа планируется разместить на промышленной территории Института химической механики имени С.П. Технического университета в Сергиевом Посаде, Московской области, на площадке рядом с экспериментальным производством в районе вентиляционной системы ХСГ.

Расстояние от объектов водородного производства к объектам теплоснабжения и электроснабжения составляет примерно 500 метров и 150 метров соответственно.

В непосредственной близости от места строительства комплекса по производству водорода и технико-экономического газа расположены следующие объекты:

- системы теплоснабжения;

- системы электроснабжения;

- транспортная система;

- развитая инфраструктура;

- здания и сооружения для размещения строительных и монтажных организаций;

- системы обеспечения промышленной водой, что создает благоприятные условия для строительства в короткие сроки.

Экологическая оценка

Предлагаемый проект не предусматривает образования твердых отходов и жидких стоков. Газовые выбросы являются результатом сжигания СО и водорода (Н2) в котельной. При сжигании этой смеси выбросы оксидов азота снижаются в 2-3 раза по сравнению с сжиганием природного газа.

Риски проекта и меры их снижения

- На стадии подготовки проекта риск минимален и связан с возможной необходимостью изменения места строительства, что может потребовать перепланировки.

- Во время эксплуатации бизнеса существует вероятность снижения платежеспособного спроса на один из основных продуктов — технико-экономический газ или водород.

Стратегия продвижения товаров на рынок рассматривается в разделе «Маркетинг».

Гибкость ценовой политики обеспечивается за счет более низкой себестоимости продукции по сравнению с конкурентами. Проблемы с поставками сырья практически исключены. В подборе персонала также нет трудностей. График работ, при условии предоставленного финансирования, установлен. Возможный риск — небольшая задержка ввода комплекса в эксплуатацию (1-2 месяца). Для оценки риска, в зависимости от рыночной конъюнктуры цен на продукцию и сырье, в разделе «Финансово-экономическая часть» представлен анализ эластичности предприятия, в котором рассчитана эффективность производства при изменении цен на реализуемую продукцию и потребляемое сырье в различных сочетаниях.

Анализ показывает устойчивое финансовое положение предприятия даже при изменении конъюнктуры спроса и предложения на продукцию по потребляемому сырью.

- ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Наиболее эффективным способом получения водорода из природного газа (метана) является его полное пиролиз до углерода и водорода, поскольку этот процесс позволяет максимально использовать потенциал данного не возобновляемого сырья.

Комплекс состоит из четырех основных отделов:

- Отделение подготовки технико-экономических газов и сырья;

- Отделение пиролиза;

- Отделение концентрирования, разделения, грануляции и упаковки технико-экономического углерода;

- Отделение получения водорода, его очистки и ожиждения.

Производительный водород особой чистоты (99,999 об.% объемных) транспортируется по трубопроводу к существующей установке ожирения.

Готовый гранулированный технико-экономический углерод разфасовывается в специальную упаковку (биг-бэги) весом 0,8 т каждый.

Углерод может храниться либо в бункере для разгрузки, либо на складе готовой продукции.

5.1. Отделение подготовки технологических газов и сырья

Для нагрева сырья (природного газа) перед пиролизом используется воздух (окислитель) и сам природный газ. Перед сжиганием в реакторе воздух предварительно нагревается до 600-650 °C, а природный газ — до 400 °C. Природный газ, используемый в качестве сырья для пиролиза, также подогревается до 400 °C. Для этого воздух под давлением 0,16 МПа подается в теплообменник-рекуператор тепла отходящих газов, где нагревается до указанных температур и затем поступает на вход реактора.

5.2. Отделение пиролиза:

Пиролиз природного газа (сырья) осуществляется в реакторе путем впрыска сырья в высокотемпературный поток продуктов сжигания топлива в воздухе. После завершения пиролиза смесь газообразных продуктов и сажи подается в циклоновый разделитель, а затем в рукавной фильтр для выделения техничесного углерода.

После фильтра пиролизные газы, свободные от сажи (с содержанием не более 50 мг/куб. м), поступают в отделение очистки и концентрирования водорода. Выделенная в циклоне и рукавном фильтре сажа затем подхватывается потоком циркулирующих между рукавным фильтром и циклоном газов с помощью вентилятора. В циклоне происходит уплотнение и окончательное удаление частиц сажи из потока. Ультрадисперсные частицы сажи возвращаются в рукавный фильтр для дальнейшего выделения.

После выхода из циклаона сажу подают в гранулятор, где она увлажняется водой из конденсатора, гранулируется с диаметром 3-5 мм и поступает на сушилку.

После высушивания гранулированный углерод подается ковшовым элеватором, после охлаждения в охладителе, в бункер для расфасовки. Расфасовка осуществляется автоматизированной системой в специальные мешки (биг-бэги). Готовый техничесный углерод может быть отправлен потребителю непосредственно из бункера. Емкость бункеров достаточна для хранения продукта, полученного примерно за 10 суток.

5.3. Отделение выделения, концентрирования, грануляции и упаковки техничесного углерода:

Смесь газообразных продуктов и сажи после охладителя подается в циклоновый разделитель, а затем в рукавной фильтр, где происходит выделение техничесного углерода. После фильтра пиролизные газы, не содержащие сажу (с содержанием не более 50 мг/куб. м), поступают в отделение очистки и концентрирования водорода.

Выделенная в циклоне и рукавном фильтре сажа затем подхватывается потоком циркулирующих между рукавным фильтром и циклоном газов с помощью вентилятора. В циклоне происходит уплотнение и окончательное удаление частиц сажи из потока. Ультрадисперсные частицы сажи возвращаются в рукавный фильтр для дальнейшего выделения.

После выхода из циклаона сажу подают в гранулятор, где она увлажняется водой, поступающей из конденсатора, гранулируется и превращается в гранулы с диаметром 3-5 мм. Затем гранулированный углерод поступает на сушилку для удаления влаги.

После высушивания техничесный углерод подается ковшовым элеватором в бункер для расфасовки. Расфасовка осуществляется автоматизированной системой в специальные мешки (биг-бэги). Готовый продукт — техничесный углерод — может быть отправлен потребителю непосредственно из бункера. Емкость бункеров позволяет хранить продукцию, полученную примерно за 10 суток.

5.4. Отделение выделения, концентрирования и очистки водорода:

Поток очищенных от сажи газов, содержащий водород, азот, окись углерода, углекислый газ и пары воды после рукавного фильтра при температуре около 350 °C поступает в теплообменник-конденсатор, где происходит конденсация воды. Наличие небольшого количества сажи в потоке способствует интенсификации процесса конденсации.

Основная масса сконденсированной воды нагревается в рубашке газоохладителя и подается на закалку, а оставшаяся часть направляется в смеситель-гранулятор. В результате остатки сажи и пары воды полностью удаляются из потока и возвращаются в процесс. Осушенный и очищенный от частиц углерода газ, содержащий водород (40% об.), необходимое для производства чистого водорода, поступает в делитель потока.

Поток газа проходит через делитель, где водород преимущественно проходит сквозь селективную мембрану. Полученный водород с чистотой 99,999% об. направляется на ожиг в существующий ожижительный комплекс сооружений водородного производства. Расход техничесного водорода регулируется расходомером-регулятором и размерами площади мембраны (аппарат модульного типа), что позволяет легко варьировать производительность от нуля до 2000 м3/ч. Прошедший через мембрану водород полностью осушается, так как пары воды не проходят сквозь гидрофобную полимерную мембрану.’

Прошедший в мембранных блоках поток хвостовых газов содержит от 38 до 45 % обвода водорода и до 13–16 % СО, возвращается в ресивер, где смешивается с избыточной частью газов, поступающих из делителя.

Смесь газов теплотворной способностью 1400 – 1500 ккал на кубический метр и суммарным расходом 18-23 тыс. кубических метров в час поступает на дозирование в существующую котельную.

Таким образом, технологическая схема позволяет удовлетворить все требования ТЗ и дает, помимо чистого водорода (99,999 % обвода), с расходом от 500 до 2000 кубических метров в час еще 13–14 тыс. тонн технических ничто не заменяемого углерода в год. При этом состав технического ничто не заменяемого оборудования для производства технического ничто не заменяемого углерода остается неизменным.

6. ПЛАН МАРКЕТИНГА

6.1. Тенденции развития рынка технического ничто не заменяемого углерода

Широкий спектр потребителей высококачественного технического ничто не заменяемого углерода, его дефицит на рынке сырья, высокая технологичность процесса и отсутствие у производителей технического ничто не заменяемого углерода высокой чистоты продукта — все это позволяет рассматривать предлагаемый комплекс как надежное высокоэффективное производство.

Область применения технического ничто не заменяемого углерода и его потребности в различных отраслях промышленности:

Электротехника — заводы по производству кабельной продукции, химических источников тока, экраны и т. д. Потребность заводов, производящих кабельную продукцию, составляет 3–4 тыс. тонн в год. Для источников тока — 2–1,5 тыс. тонн в год (имеются письма от Томского кабельного завода, потребность — 700 т/год) Елецкого, Новокузнецкого и Свирского заводов химических источников тока, потребность — 1,0 тыс. тонн в год.

Получение чистого кремния для микроэлектронной промышленности и производства солнечных батарей, потребность — 2 тыс. тонн в год.

Синтез карбидов металлов и элементов потребность — 4–5 тыс. тонн в год.

Синтез искусственных алмазов, потребность — 2 тыс. тонн в год.

металлургия — 15 тыс. тонн в год (потребность одного из заводов).

Лаки, краски, композиционные материалы и т. д.

Уникальные композитные материалы и другие продукты на основе особо чистого углерода могут быть произведены непосредственно на проектируемом комплексе без больших капитальных вложений.

Цена технического ничто не заменяемого углерода особой частоты колеблется от 5 до 20 млн. рублей за тонну. Полная потребность в производимом высококачественном техническом ничто не заменяемом углероде только по РФ без учета металлургии составляет более 12 тыс. тонн в год.

6.2. Работа с конкурентами

Явные преимущества нового производства (низкая себестоимость, экологическая чистота, надежный источник сырья, гибкость производства) дают возможность противопоставить конкурентам снижение цен на продукцию (до 30 – 50%), что позволяет применять, кроме ценовой политики, и экстенсивный путь вовлечения новых регионов.

6.3. Реклама

Рекламная кампания планируется по завершении строительства. До этого времени пройдут встречи с руководителями различных предприятий с целью заключения договоров на поставку продукции. Основная рекламная кампания начнется с объявлений в ТВ, газетах и на радио. Издержки на маркетинг и рекламу составляют 4% инвестиций. Они могут вырасти при необходимости на стадии функционирования производства за счет прибыли от деятельности предприятия.

7. ОРГАНИЗАЦИОННЫЙ ПЛАН

7.1. Форма собственности — смешанная.

7.2. Акционерный капитал.

Данные по разделу будут определены после проведения технического совета в НИИХИММАШе по рассмотрению инвестиций.

8. ФИНАНСОВО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ

8.1 Общие замечания

Горизонт финансово-экономического планирования, принятый для настоящих предложений, определен в 12 этапов. Продолжительность этапа — 1 год.

Основным параметром, определяющим горизонт финансовых расчетов, был принят средний срок службы основного технологического оборудования, составляющий 10 лет.

Указать конкретное время начала реализации этих предложений сложно. Однако, учитывая, что все финансово-экономические расчеты основаны на динамической модели, мы предположили следующее: начать строительство с января 1997 года в два этапа. Объект по производству технического углерода вводится в эксплуатацию через год, а объект по производству газообразного водорода — через два года после начала строительства. В этом случае расчетные этапы совпадают с календарными годами, где первый этап строительства будет соответствовать 1997 году.

Годовая программа выпуска продукции (производственная мощность) проектируемого завода:

- Технический углерод: 13000 тонн (1,7 т/час)

- Газообразный водород: 16,0 млн. куб. м (2000 куб. м/час)

Период освоения производственной мощности установлен в один год с начала ввода в эксплуатацию объектов строительства по этапам:

- 1 этап: ввод в эксплуатацию объекта по производству технического углерода.

- 2 этап: ввод в эксплуатацию объекта по производству газообразного водорода.

Годовой объем производства в период освоения рассчитан с коэффициентом 0,75 от производственной мощности для обоих продуктов:

- Технический углерод: 9750 тонн

- Газообразный водород: 12,0 млн. куб. м

Базовые цены продукции на 1 апреля 1997 года:

- Технический углерод: 7,5 млн. руб./т (по данным АО «Синплаз»)

- Газообразный водород: 4500 руб./куб. м (по данным заказчика)

Для финансовых расчетов принимается объем реализации, равный выпуску продукции.

Подробная информация о производственной программе представлена в таблице 1 приложения №1.

Порядок определения стоимостных показателей:

Расчеты по определению параметров эффективности проекта проводятся в двух ценовых уровнях:

- Фиксированные (неизменные) цены, сложившиеся на 1 апреля 1997 года, которые используются в качестве базисных.

- Прогнозируемые динамические цены, рассчитываемые на основе относительных индексов инфляции по отношению к предыдущему расчетному периоду (году).

Индексы инфляции:

При формировании долгосрочных показателей для всех 12 расчетных периодов были приняты индексы инфляции, динамика которых определяется следующими факторами:

- Для всех элементов затрат (включая инвестиции в основной капитал) и товарной продукции используются различные индексы на основе статистики за 1995-1997 годы и прогнозируемых данных на 1998-1999 годы.

- Все принятые индексы демонстрируют общую тенденцию к снижению в перспективе 3-5 лет.

- Наиболее заметная динамика инфляционных индексов наблюдается в первые 4-5 периодов, которые считаются достаточно прогнозируемыми.

- Для отдаленных по времени (трудно прогнозируемых) периодов (свыше 5 лет) приняты одинаковые индексы, индивидуальные для каждой позиции, на уровне последнего достоверного года.

- Учитывается стратегический перспективный рост заработной платы в сравнении с другими элементами затрат.

Динамику индексов см. приложение №2, таблица 2.2.

Потребляемые сырье и материалы для производства:

| Наименование групп материалов | Единица измерения | Годовая потребность | Цена за единицу (мільйонов рублей) |

|---|---|---|---|

| Основные материалы: природный газ | Вспомогательные материалы: | ||

| Мешок (тара для упаковки сажи) | шт. | 17000 | 0,03 |

Потребляемые энергоресурсы для производства:

| Основные виды энергоресурсов | Единица измерения | Годовая потребность | Цена за единицу (миллионов рублей) |

|---|---|---|---|

| Углерод | водород | Всего | |

| 1 | 2 | 3 | 4 |

| Электроэнергия | Пар | Тепло | МВт.ч тонн Гкал |

| Вода | тыс. куб. м | 45,0 | 45,0 |

Фонд оплаты труда работающих на производстве:

| Сроки | Количество работников (чел.) | Среднемесячная заработная плата (миллионов рублей) | Сумма (миллионов рублей) |

|---|---|---|---|

| 1-й год | X | Y | XY |

| 2-й год | X | Y | XY |

| и т.д. | X | Y | XY * n |

| Наименование показателей | Численность, чел. | Среднемесячная основная и до пол. зарплата млн. руб. |

|---|---|---|

| Заработная плата | 15 рабочих; 4 ИТР; 6 служащих | 320; 751; 1071 |

| Итого: | 1597 |

Среднемесячная заработная плата работников принята по данным заказчика и аналогичных действующих предприятий.

8.8. Налогообложение:

В финансовых расчетах учитываются следующие налоги и сборы (таблица 4):

| Вид налога (сбора) | Ставка на лога(сбора), % | Объект обложения |

|---|---|---|

| Производственные издержки (в себестоимость продукции) | 39,9 | |

| 1.1 Отчисления на социальные нужды, всего в том числе: | 38,5 | Годовой фонд заработной платы |

| — на государственное страхование | 5,4 | |

| — в государственный фонд занятости | 1,5 | |

| — в пенсионный фонд | 28,0 | |

| — в фонд медицинского страхования | 3,6 | |

| 1.2 Транспортный налог | 1,0 | Выручка от реализации |

| 2. Налоги, финансируемые за счет балансовой прибыли: | Годовой фонд заработной платы | |

| — налог на имущество | 2,5 | Среднемесячная стоимость имущества предприятия |

| — сбор на нужды образовательных учреждений | Выручка от реализации | |

| — налог на содержание жилищного фонда и объектов социально-культурной сферы | ||

| 3. Налоги, финансируемые за счет налогооблагаемой прибыли: | ||

| — налог на прибыль | 35,0 | Налогооблагаемая прибыль |

8.9. Структура себестоимости продукции:

Себестоимость продукции в фиксированных ценах по экономическим элементам (таблица 5):

| Экономические элементы | Углерод тех нический | Водород газообразный | Всего по предприятию |

|---|---|---|---|

| Сумма, млн.руб. | Уд. вес эл-та, % | Сумма, млн.руб. | Уд. вес эл-та, % |

| 1. Материалы | 15193 | 47,7 | 15193 |

| 2. Энергоресурсы | 4336 | 13,6 | 15653 |

| 3. Фонд оплаты труда | 378 | 1,2 | 1326 |

| 4. Начисления на социальные нужды (38,5%) | 146 | 0,5 | 511 |

| 5. Транспортный налог (1%) | 3,8 | — | 13,3 |

| 6. Налог на пользователей автомобильных дорог (0,4%) | 390 | 1,2 | 678 |

| 7. Обслуживание и ремонт оборудования | 2747 | 8,6 | 4344 |

| 8. Накладные расходы (150%) | 567 | 1,8 | 1989 |

| 9. Амортизация | 8053 | 25,4 | 10546 |

| Итого: | 50253 |

Справочно: Годовой объем производства в натуральном выражении — 13000 т; Себестоимость единицы измерения — 2,45 млн.руб.; 1153 руб./единица.

8.10. Размер и распределение инвестиционных издержек:

Общий объем инвестиционных издержек в фиксированных ценах на 1 апреля 1997г. в строительство завода составляет 177007 млн.руб.

Инвестиционные издержки:

- В фиксированных ценах на 01.04.97 — 77000 млн.руб.:

- оборудование без стоимости монтажа — 37000 млн.руб.;

-

строительно-монтажные работы — 34000 млн.руб.

-

В прогнозируемых ценах (с учетом инфляционного индекса по капитальным вложениям — 1,6 и 1,5 для двух лет строительства) — 151520 млн.руб.:

- оборудование без стоимости монтажа — 71200 млн.руб.;

- строительно-монтажные работы — 70720 млн.rub.;

- прочие инвестиционные издержки — 9600 млн.rub.

8.11. Основные фонды и амортизационные отчисления:

Из капитальных вложений в основные фонды переходит общая стоимость с распределением по составляющим:

| 1. Фиксированные цены на 01.04.97 года | — 1756,4 млн рублей; |

|---|---|

| В том числе: | оборудования и монтаж |

| здания и сооружения | 13,58 млн рублей |

| лицензия | 100,0 тыс. млн рублей |

| 2. Прогнозируемые цены (с учетом инфляционного индекса) | — 306,02 млн рублей; |

| В том числе: | оборудования и монтаж |

| здания и сооружения | 28,46 млн рублей |

| лицензия | 160,0 тыс. млн рублей |

Балансовая стоимость существующих зданий и сооружений, предназначенных для размещения производства техничес кого углерода, на 1 января 1997 года составила — 200,0 млн рублей.

Нормы годовых амортизационных отчислений приняты на основании действующих нормативных документов:

— для оборудования — по нормам для абсорберов, реакторов, аппаратов со сложными устройствами, теплообменников и нестандартного химического оборудования — 10,0%;

— для зданий и сооружений — по их строительной и технической характеристике — 2,5%.

— лицензия — 4,0%

8.12. Источники финансирования.

Источники финансирования:

1. Акционерный капитал (в виде существующих основных производственных фондов и стоимости лицензии на создание производства).

2. Заемный капитал (льготный кредит по линии государственной поддержки с условиями погашения):

— в фиксированных ценах — 75,0 млн рублей;

— в прогнозируемых ценах — 148,33 млн рублей.

Для финансово-экономических расчетов срок погашения льготного кредита по линии государственной поддержки и процентов за кредит принят на уровне 2 лет. После инфляционной индексации инвестиций в основной капитал и с учетом капитальных вложений в прирост оборотных средств на период строительства, общая сумма льготного кредита составит 148,33 млн рублей.

Основные финансово-экономические показатели (таблица 7) определяются по расчетам эффективности проекта, представленным в фиксированных ценах по состоянию на 01.04.96 года и в прогнозируемых ценах (с учетом инфляционных индексов), и приводятся в приложении № 1 таблицы 1.1 — 1.12; в приложении № 2 таблицы 2.1 — 2.15.

| Наименование показателей | Единица измерения | В фиксированных ценах | В прогнозируемых ценах |

|---|---|---|---|

| Инвестиционные издержки (без учета оборотного капитала) | млн рублей | 177,0 тыс. | 311,52 тыс. |

| Накопление чистой денежной наличности за расчетный период | млн рублей | 6924,12 | 13493,16 |

| Чистая текущая стоимость по потоку приведенной чистой денежной наличности при коэффициенте дисконтирования 25% | млн рублей | 918,43 | 167,66 |

| Внутренняя норма доходности (по потоку наличности) | % | 39,0 | 38,0 |

| Срок окупаемости от начала эксплуатации 1-й очереди объекта: | |||

| — по потоку текущей денежной наличности | год | 2,8 | 3,1 |

| — по потоку дисконтированной (25%) приведенной денежной наличности | год | 4,6 | 4,9 |

| Коэффициенты рентабельности (после выхода предприятия на полную мощность — 3-й год эксплуатации) | |||

| — отношение балансовой прибыли к доходу от продаж; | % | 70,4 | 60,6 |

| — отношение чистой прибыли к доходу от продаж; | % | 43,7 | 37,6 |

| — отношение чистой прибыли к инвестициям | % | 41,9 | 45,9 |

8.14. Выводы и рекомендации.

Основные финансово-экономические показатели позволяют считать данный проект достаточно эффективным и привлекательным с точки зрения выделения необходимых финансовых ресурсов (льготного кредита по линии государственной поддержки).

Наиболее характерными показателями, свидетельствующими об указанной эффективности, являются высокая внутренняя норма доходности, не менее чем в 2-3 раза превышающая средний уровень этой нормы для проектов рядовой экономической эффективности, и срок окупаемости первоначальных затрат, по потоку текущей денежной наличности около трех лет с момента начала эксплуатации объекта.

На основе разработанного финансово-экономического плана можно проводить необходимые рабочие расчеты, оперативно учитывающие влияние определяющих ценовых и иных факторов, условий привлечения инвестиций и их компенсации.

Свежие комментарии