Очень сложно найти материал, применяющийся в строительстве больше чем щебень. Щебень используется при закладке фундамента для зданий, в дорожном строительстве и является основой для производства бетона.

Применение щебня

- Закладка фундамента для зданий

- Дорожное строительство

- Производство бетона

Возможности по производству щебня

Если в Вашей местности есть заброшенные гранитные карьеры, то есть смысл открыть свой бизнес по производству востребованного строительного материала – щебень.

Конечно, этот вид бизнеса требует значительных капитальных вложений, но он будет обеспечивать регулярный доход.

Особенности регистрации предприятия по производству щебня:

Для легализации бизнеса необходимо зарегистрировать индивидуальное предпринимательство или открыть ООО. Если на начальном этапе вы планируете производить ограниченные объемы строительного материала, более целесообразно выбрать форму ИП. Эта процедура требует меньших временных и финансовых затрат.

Наилучшая система налогообложения и особенности организационно-правовой деятельности:

- получение лицензии на добычу каменного бута из карьера;

- разработка проектной документации использования карьеры и ее защита в Ростехнадзоре;

- получение технических условий.

При организации предприятия могут потребоваться следующие коды ОКВЭД, ОКП:

- 14.21 – «Разработка гравийных и песчаных карьеров»;

- ОКП код 57.11.01 – гравий и щебень из природного камня и песчано-гравийных материалов.

Также в процессе создания собственного бизнеса в России необходимо ознакомиться с такими нормативными документами:

- ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия»;

- ГОСТ 8269.0-97, ГОСТ 22856-89, ГОСТ 26644-85, ГОСТ 25226-96, ГОСТ 7392-2002, ГОСТ 18866-93.

Эти стандарты довольно гибкие и разрешают производство щебня из различных пород, даже из строительного мусора (так называемый вторичный щебень).

Технология производства щебня: технологическая схема производства щебня представлена ниже.

Процесс производства щебня включает два этапа: добычу каменного бута и его переработку.

Монолиты отделяют от массива с помощью взрывных работ. Затем эти большие каменные блоки подвергаются обработке со специальной техникой, которая раскалывает их на более мелкие камни. Эти мелкие камни затем транспортируются на дробильно-сортировочный участок для дальнейшего обработки.

Процесс обработки каменного бута включает несколько стадий:

-

Первичное дробление: На этой стадии большие монолиты разделяются на более мелкие части с помощью взрывных работ и специальных инструментов.

-

Вторичное обработка: Мелкие камни, полученные на предыдущей стадии, подвергаются дальнейшей обработке для получения нужного размера и формы. Этот процесс может включать в себя дробление, измельчение или другие методы механической обработки.

-

Третичное сортировка: Обработанные камни сортируются по размеру, форме и качеству. Этот этап обеспечивает разделение камней на различные категории, которые затем могут быть использованы для разных целей.

Все эти стадии необходимы для того, чтобы получить готовый продукт — обработанный камень, который может быть использован в строительстве, производстве или других отраслях промышленности.

Вторичное дробление

Это метод разделения данных на более мелкие части для анализа или обработки. Он используется в различных областях, таких как машинное обучение, обработка сигналов и компьютерное зрение. Процесс вторичного дробления включает в себя несколько этапов:

-

Определение критериев дробления: На этом этапе определяется, по каким признакам будут разделяться данные. Эти признаки могут включать в себя характеристики данных, такие как размер, форма или цвет. Например, при анализе изображений критерием дробления может быть наличие определенных объектов на изображении.

-

Выбор алгоритма дробления: Существует несколько алгоритмов, которые можно использовать для вторичного дробления, таких как кластеризация, классическая методика k-средних, иерархическое кластерирование и другие. Выбор алгоритма зависит от природы данных и конкретных задач анализа.

-

Применение алгоритма: На этом этапе выбранный алгоритм применяется к данным для их разделения на более мелкие части или кластеры. Каждый кластер будет содержать данные с похожими характеристиками.

-

Анализ результатов: После применения алгоритма дробления необходимо проанализировать полученные кластеры, чтобы понять, соответствуют ли они ожиданиям и целям анализа. Это может включать в себя оценку качества кластеризации, визуализацию данных и интерпретацию результатов.

-

Принятие решений или дальнейшая обработка: На основе результатов вторичного дробления можно принимать решения, классифицировать данные или выполнять дальнейшую обработку. Например, при анализе изображений объекты в каждом кластере могут быть помечены для последующей классификации или обработки.

Вторичное дробение является мощным инструментом для анализа и обработки данных, позволяющим извлекать ценную информацию из больших и сложных наборов данных.

Сортировка раздробленной массы

Этот алгоритм используется для сортировки массива элементов, которые могут быть разделены на несколько подмассивов или групп. Основная идея заключается в том, чтобы объединить эти подмассивы и отсортировать их по определенному критерию.

Процесс обычно включает следующие шаги:

-

Инициализация: Создайте пустой массив для хранения результата и определите порядок сортировки (по возрастанию или убыванию).

-

Разбиение: Разделите исходную массу на несколько подмассивов, основываясь на их значениях или характеристиках. Размер и количество этих подмассивов могут варьироваться в зависимости от конкретной реализации.

-

Сортировка подмассивов: Для каждого подмассива примените подходящий алгоритм сортировки (например, выборочную, пузырьковую или быструю сортировку) для упорядочивания его элементов.

-

Объединение: Соедините отсортированные подмассивы в один упорядоченный массив. Это можно сделать с помощью различных методов объединения, таких как слияние или вставка.

-

Выход: Полученный объединенный и отсортированный массив является результатом выполнения алгоритма.

Пример реализации:

«`python

def chunk_sort(arr, size):

# Инициализация

result = []

sorted_chunks = []

# Разбиение массива на подмассивы

for i in range(0, len(arr), size):

chunks.append(arr[i:i + size])

# Сортировка подмассивов

for chunk in chunks:

sorted_chunks.append(sort_chunk(chunk))

# Объединение отсортированных подмассивов

result = sort_merge(sorted_chunks)

return result

Реализация алгоритмов сортировки и объединения

def sort_chunk(chunk):

# Применение подходящего алгоритма сортировки

# …

return sorted_chunk

def sort_merge(chunks):

# Объединение отсортированных подмассивов

# …

return result

«`

Этот фрагмент кода демонстрирует, как можно реализовать алгоритм сортировки раздробленной массы на Python. Он включает в себя функции для разделения массива на подмассивы, сортировки этих подмассивов и объединения результатов.

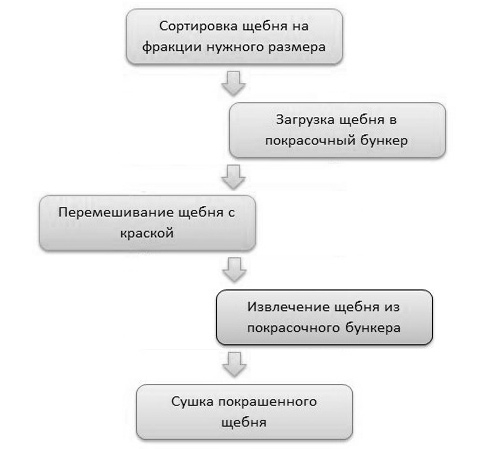

Для производства цветного щебня выбирают фракции определенного размера. Далее материал перемешивают в течение 40–60 минут. По завершении этой операции весь щебень покрывается цветной краской.

Для экономии краски при извлечении щебня над приемным бункером используется металлическая сетка, которая позволяет стечь излишкам краски, которые затем можно использовать для повторной покраски.

Процесс производства декоративного щебня включает в себя использование специального оборудования: вибрационных и пластинчатых питателей.

Питатели:

— Пластинчатые питатели — это закольцованное полотно, состоящее из соединенных шарнирно пластин, по которым перемещается каменный бут.

— Вибрационные питатели нового поколения имеют ряд преимуществ перед пластинчатыми: они осуществляют направленные и возвратно-поступательные движения благодаря электромагнитному вибратору.

| Тип питателя | Описание | Преимущества |

|---|---|---|

| Пластинчатый | Закольцованное полотно из соединенных пластинов, по которому перемещается каменный бут. | Простое и надежное оборудование. |

| Вибрационный | Новый тип питателя с электромагнитным вибратором для направленных движений. | Более эффективный процесс, экономит энергию и обеспечивает лучшее качество конечного продукта. |

Грохоты

Описание

Для разделения щебня на фракции используются грохоты — оборудование, оснащенное вибратором, который активируется электродвигателем. Под его воздействием короб выполняет круговые движения.

Щебень подается на вернишный грохот, где благодаря колебаниям короба и наклонной установке транспортируется к разгрузке, проходя через отверстия сита. На одном грохоте может быть установлено несколько сит для получения щебня разных размеров.

Важность эффективной работы

Для достижения максимальной эффективности на линии производства щебня все оборудование должно работать в оптимальном режиме.

Бизнес-план по производству щебня

Особенности организации завода

При рассмотрении возможностей организации завода по добыче горной породы и ее переработке на щебень необходимо учитывать следующие аспекты:

Затраты на спецтехнику

Для добычи каменного бута необходимы следующие машины и оборудование:

| Тип техника | Модель | Производитель |

|---|---|---|

| Экскаватор | Komatsu PC1250-7 | Komatsu Ltd. |

Фронтальный погрузчик KomatsuWA470-3 — это мощный и универсальный строительный механизм, предназначенный для эффективной работы с землей, камнями и другими материалами на строительных площадках. Он оснащен надежным гидравлическим системой и сильными двигателями, что позволяет ему выполнять различные задачи, такие как выемка, перенос и отработка материалов.

WA470-3 отличается своей маневренностью и удобством в использовании. Он имеет компактный дизайн с хорошей видимостью оператора, что облегчает работу в ограниченных пространствах. Погрузчик также оснащен современными системами безопасности и удобной кабиной, обеспечивающей комфортную работу оператора даже во время длительных смен.

Машина оснащена различными аксессуарами и инструментами, включая ковш для выемки и транспортировки материалов, а также специальные приспособления для работы с камнями и грунтом. Гибкость погрузчика позволяет ему адаптироваться к различным условиям и типам работ, что делает его незаменимым инструментом на любой строительной площадке.

Komatsu, как один из ведущих производителей строительной техники, известен своим качеством и надежностью. WA470-3 не является исключением и доказывает репутацию компании в разработке эффективных и долговечных машин для тяжелой промышленности.

Парк техники транспортного цеха должен включать в себя следующие машины и оборудование:

Самосвалы

- Карьерный самосвал Caterpillar 772 стоимостью 5 000 000 рублей.

- Самосвал КАМАЗ-65115-044-62 с грузоподъемностью 15 тонн. Стоимость — 2 180 000 рублей.

Обе машины необходимы для транспортировки и хранения материалов на территории парка.

Транспортные средства и оборудование для карьеры

Автомобили:

- КАМАЗ-65117 — 1 500 000 рублей.

- Автобус Hyundai на 25 мест — средняя стоимость 18 000 000 рублей.

- Топливозаправщик — 500 000 рублей.

- УАЗ «Патриот» — средняя стоимость 499 000 рублей.

- Передвижной сварочный полуавтомат — 200 000 рублей.

Оборудование для дробления и сортировки:

Планируем использовать следующую технику на дробильно-сортировочном участке:

- Самоходный гидравлический молот — стоимость 7 200 000 рублей.

- Самоходная щековая дробилка — средняя стоимость 18 000 000 рублей.

Эти машины обеспечат эффективную обработку породы в щебень непосредственно на карьере, что позволит сэкономить время и ресурсы на транспортировке материалов.

Требования к производственным мощностям и прогнозируемый выход продуктов

Выручка от производственной деятельности

Производственные мощности проектируемого завода должны добывать и перерабатывать около 600 тыс. м³ породы в год.

В этом проекте прогнозируется следующий выход продуктов:

- Отсев дробления (0-5 мм) — 27 %

- Щебень фракции (5-20 мм) — 32 %

- Щебень фракции (20-40 мм) — 25 %

- Щебень фракции (40-70 мм) — 8 %

- Бутовый камень — 8 %

Годовой план производства щебня и расчеты по выручиваемым продуктам

| Фракция | Планирование объема (м³) | Цена за м³ (руб.) | Выручка в руб. |

|---|---|---|---|

| Отсев мелких фракций | 166800 | 140,8 | 23 485 440 |

| Щебень (5-20 мм) | 188400 | 463,1 | 87 248 040 |

| Щебень (20-40 мм) | 151800 | 426,2 | 64 697 160 |

| Щебень (40-70 мм) | 42600 | 445,4 | 18 974 040 |

| Бутовый камень | 50400 | 360,6 | 18 174 240 |

Расходная часть бизнес-плана: Оплата труда

Для расчета затрат на оплату труда используем следующие данные:

- Количество рабочих дней в году — 329 дней

- График работы — 5 рабочих дней и 2 выходных

- В сутки 2 смены

- Продолжительность смены — 8 часов

Общая численность персонала для завода составляет 54 человека, из них 48 — основные работники, 6 — административный персонал.

Общие ежемесячные расходы на заработную плату составят 1 600 000 рублей, включая:

- Производственный персонал — 1 310 000 рублей в месяц

- Административный персонал — 290 000 рублей в месяц

Ставка по страховым взносам составляет 30 % от общего Фонда заработной платы.

Исходя из этого, общая сумма затрат на оплату труда за 12 месяцев составит: 1600 000 * 1,3 * 12 = 24 млн. 960 тыс. рублей.

Затраты на вспомогательные материалы и запасные части

Затраты на запасные части принимаются как 4 % от стоимости оборудования: 69870000 * 0,04 = 2794800 рублей.

Затраты на горюче-смазочные материалы:

- Общий расход дизельного топлива для эксплуатации ДСУ, экскаватора, фронтального погрузчика, бульдозера, дизель-генератора и топливозаправщика — 1 438,5 тыс. литров в год.

- Расход смазочных материалов — 106,4 тыс. литров (кг.) в год.

Расход ГСМ для самосвала Caterpillar:

- Дизельное топливо — 603,7 тыс. литров (кг.) в год

- Смазочные материалы — 42,9 тыс. литров (кг.) в год

Предположим, что коэффициент использования самосвала составляет 0,5. Средняя стоимость дизельного топлива составляет 25 руб./литр, а средняя стоимость смазочных материалов — 19,6 руб./литр.

С учетом этих данных затраты на содержание и эксплуатацию карьерного самосвала составят: 7966670,00 рублей в год (для расчета использовались коэффициенты использования и средние цены).

Затраты на горюче-смазочные материалы другой спецтехники составят: 38047940,00 рублей.

Амортизационные отчисления

Процент амортизации основного оборудования равен 16 %: 68500000 * 0,16 = 10960000,00 рублей.

Косвенные расходы

Общие затраты на буровзрывные работы за год (с учетом проектной мощности карьера) составляют: 600000 * 36 руб./м³ * 21 600 000 = 21 600 000 рублей.

Расход дизельного топлива на эксплуатацию вспомогательного оборудования — 19,8 тыс. литров в год.

Расход смазочных материалов на содержание вспомогательного оборудования — 0,5 кг/год.

Коэффициент использования этой техники равен 0,3. Отсюда следует, что затраты на ГСМ составляют: (19800 * 25 + 500 * 19,6) * 0,3 = 151440 рублей.

Отчисление налога на добычу каменного бута

Налог на добычу полезных ископаемых, которые используются в строительной индустрии, составляет 5,5 %.

Общие расходы на оплату налога на добычу каменного песка за год составят: 212 578 920 * 0,055 = 11 691 840,6 рублей.

Размер прочих расходов составит 2% от общей суммы прямых затрат: 98 362 740 * 0,02 = 1 967 254,8 рублей.

Общая себестоимость равна сумме следующих величин: 98 362 740 + 11 691 840,6 + 1 967 254,8 + 151 440 = 112 173 275,40 рублей.

Для производства и продажи щебня в годовом объеме 600 000 кубических метров необходимы расходы в размере 112 173 275,40 рублей.

При этом единичные эксплуатационные расходы на 1 кубический метр продукции составят 187,00 руб./м³.

Расчет финансово-экономических показателей:

Выручка от реализации за первый год (без НДС) составляет 212 578 920 рублей.

Затраты на производство равны 112 173 275,40 рублей.

Налогоблагаемая прибыль равна 100 405 644,60 рублей.

Сумма налога на прибыль (20%) составляет 20 081 128,92 рубля.

Чистая прибыль равна 80 324 515,70 рублям.

Срок окупаемости проекта составляет чуть более одного года (1,6 года).

Стоит отметить, что добыча каменного песка и производство щебня являются выгодным бизнесом. Однако этот вид деятельности требует значительных инвестиций, больших затрат труда и огромного внимания к организации процессов.

Свежие комментарии